如何确定加工工序

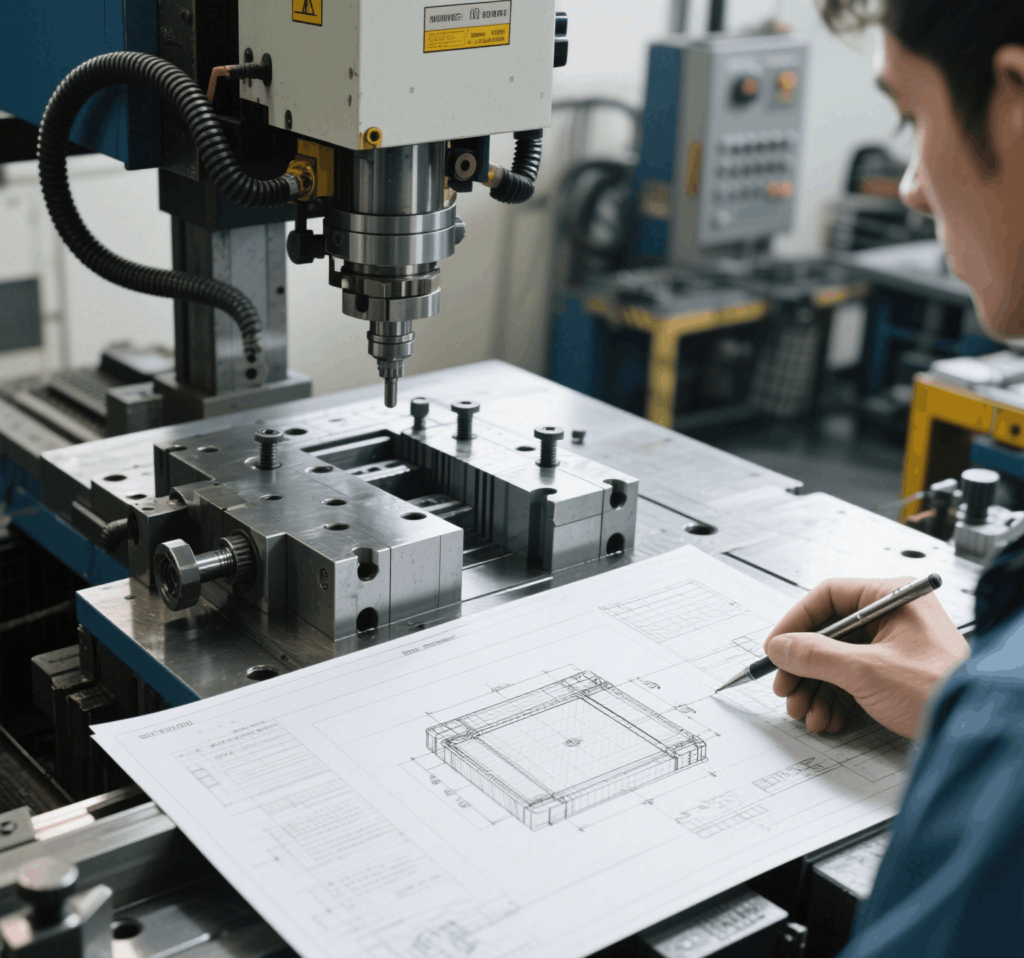

在 CNC 加工领域,将设计图纸转化为实际零件需要一套关于加工工序的策略 —— 这些核心流程是连接设计意图与制造现实的桥梁。无论你是经验丰富的工程师还是 CNC 加工新手,理解如何识别和规划这些工序对效率、精度和成本控制至关重要。本文将拆解从设计图纸确定加工工序的关键步骤,确保你的工作流程实现最优。

1. 全面分析设计图纸

定义加工工序的第一步是剖析设计图纸。首先识别所有几何特征:孔、槽、螺纹、凸台、倒角和复杂轮廓。记录尺寸公差、表面粗糙度要求及需高精度保证的关键尺寸。例如,公差严格的孔(如 ±0.01mm)可能需要先钻孔再铰孔或镗孔,而精度要求较低的大尺寸特征可直接铣削。梳理这些特征有助于确定所需工序及其执行顺序。

2. 评估材料属性

零件材料(铝、钢、塑料或复合材料)决定了加工工序的可行性与效率。铝等软材料可高速切削,进给量较大;钛等硬材料则需低速加工并使用专用刀具以减少磨损。需考虑导热性、硬度和切屑形态等因素:脆性材料需轻切削以防开裂,韧性材料需频繁排屑以防刀具堵塞。根据材料特性调整加工工序,可同时保证零件质量和刀具寿命。

3. 按加工类型分类特征

将零件特征分类可简化加工工序的选择:

回转特征(如轴、圆柱孔):通常在 CNC 车床上通过车削加工,包括端面加工、粗加工、精加工和螺纹加工等步骤。

棱柱特征(如槽、型腔、平面):适合在 CNC 铣床或加工中心上铣削,使用立铣刀、面铣刀或槽铣刀分层去除材料。

精密特征(如高精度孔、螺纹孔):可能需要钻孔、铰孔、镗孔或攻丝等工序,通常按顺序执行以达到目标精度。

复杂轮廓(如曲面、3D 型面):需 3D 铣削或多轴加工,借助 CAD/CAM 软件生成匹配设计几何的刀具路径。

通过特征分类,可系统分配合适的加工工序,避免遗漏关键细节。

4. 评估公差与表面光洁度要求

公差和表面粗糙度(如 Ra 值)直接决定所需加工工序。例如:

粗糙表面(Ra 12.5μm)可能只需粗铣,而光滑表面(Ra 0.8μm)则需使用锋利刀具和精细进给率进行精加工。

严格的尺寸公差通常需要多步工序:粗加工去除大部分材料,半精加工接近目标尺寸,精加工达到最终精度。

务必参考图纸的公差累积,确保加工工序符合零件功能需求 —— 过度加工(如使用不必要的精密工序)会增加成本,加工不足则可能导致废品。

5. 选择刀具与机床能力

CNC 机床(车床、铣床、车削中心、多轴机床)的类型及其性能(主轴转速、换刀装置、轴运动范围)会影响加工工序。例如:

3 轴铣床可处理大多数 2D 和 2.5D 特征,但复杂多面零件需 5 轴机床。

刀具选择(立铣刀类型、钻头尺寸、刀片几何形状)必须匹配特征需求,如深槽需长柄立铣刀,硬材料需硬质合金刀具。

确保所选加工工序与设备能力匹配,避免加工错误或刀具损坏。

6. 规划工序顺序

加工工序的顺序对效率和精度至关重要,遵循以下原则:

1. 先定位装夹:用虎钳、卡盘或定制夹具牢固固定工件,确保切削时稳定。

2. 先粗加工:以大进给量和高速度去除大部分多余材料,缩短加工时间。

3. 再半精加工与精加工:细化尺寸和表面,通常采用轻切削和锋利刀具,避免热变形或刀具偏移。

4. 后处理工序:在零件基本成型后进行螺纹加工、去毛刺或浅孔钻孔,防止损坏精密特征。

5. 多面加工:若需加工多面,规划夹具更换或使用旋转工作台,避免重新定位误差。

7. 借助 CAM 软件与仿真验证

现代 CAD/CAM 软件在定义加工工序中起关键作用。导入设计图纸,为每个工序生成刀具路径并仿真加工过程,识别碰撞、刀具悬伸问题或低效运动。此步骤确保规划的加工工序不仅正确,还能优化速度和材料去除率。在将程序发送至 CNC 机床前,按需调整刀具路径以完善工作流程。

结论:掌握 CNC 加工工序,成就成功制造

从设计图纸定义加工工序是技术分析、材料知识与实践加工经验的结合。通过系统分析特征、公差和材料属性,匹配合适的刀具与机床,并规划合理顺序,可将静态图纸转化为精密零件。牢记:图纸上的每个细节都有其目的 —— 让加工工序与这些细节对齐,方能在 CNC 加工中实现质量、效率与重复性的统一。

无论生产简单支架还是复杂航空部件,重视加工工序的规划始终能带来更好结果。从图纸出发,拆解需求,让每一步工序成为设计落地的基石。